Publikované https://www.sos.sk

Praktické rady pre kvalitné a efektívne ručné spájkovanie

Poškodené súčiastky od vysokej teploty alebo naopak nedostatočne prehriate spoje, krátka životnosť hrotov a spájkovacích rúčiek, slabé rozlievanie spájky, atď, atď. Poznáte to? Aj my, a preto vám prinášame odpovede na najčastejšie otázky a ťažkosti pri ručnom spájkovaní.

Ručné spájkovanie je v podstate jednoduchá činnosť – aspoň na prvý pohľad. Je pravdou, že pekné a dobré spoje dokáže po krátkom zácviku urobiť aj človek, ktorý nikdy predtým nedržal spájkovačku v ruke. Ale vy, ktorí spájkujete rôzne veľké spoje, súčiastky a materiály viete, že častokrát je to takmer majstrovstvo dosiahnuť spoľahlivý a vzhľadný spoj.

Či sa jedná o prototypy, predprodukčné série alebo zabehnutú výrobu, spoľahlivý spoj je kľúčovým vo všetkých fázach projektu.

Čo je to spájkovaný spoj?

Je to elektricky vodivé spojenie dvoch drôtov, povrchov, vývodov, atď. pomocou roztaveného kovu. Toto spojenie má v drvivej väčšine prípadov aj kotviacu funkciu, kedy mechanicky upevní súčiastku alebo vodič, a preto okrem aplikácií pracujúcich pri veľkých vibráciách už súčiastky väčšinou nepotrebujú dodatočnú oporu.

Bez hlbokého vnárania sa do chémie, metalurgie a skúmania vlastností kovov môžeme konštatovať, že roztavená spájka (hovorovo cín) vytvára intermetalickú prechodovú vrstvu, ktorá obsahuje prvky samotnej spájky, ako aj prvky obsiahnuté v spájkovanom povrchu, najčastejšie meď.

Spájka

Prečo komplikácie s „bezolovom“?

Ako je to s teplotou tavenia a prečo ju majú spájky na báze cínu, ale bez olova, obyčajne vyššiu?

Prečo je teplota tavenia niekedy uvádzaná ako interval a nie ako jedna konkrétna hodnota?

Tavidlo alebo prečo spájka pri spájkovaní dymí …

Možno ste sa niekedy dostali (zvlášť tí skôr narodení) ku spájkovaciemu drôtu bez obsahu tavidla. Ak ste s ním skúsili spájkovať, výsledok bol zrejme viac než zlý …

Možno ste sa niekedy dostali (zvlášť tí skôr narodení) ku spájkovaciemu drôtu bez obsahu tavidla. Ak ste s ním skúsili spájkovať, výsledok bol zrejme viac než zlý …Kde všade sa stretneme s tavidlami?

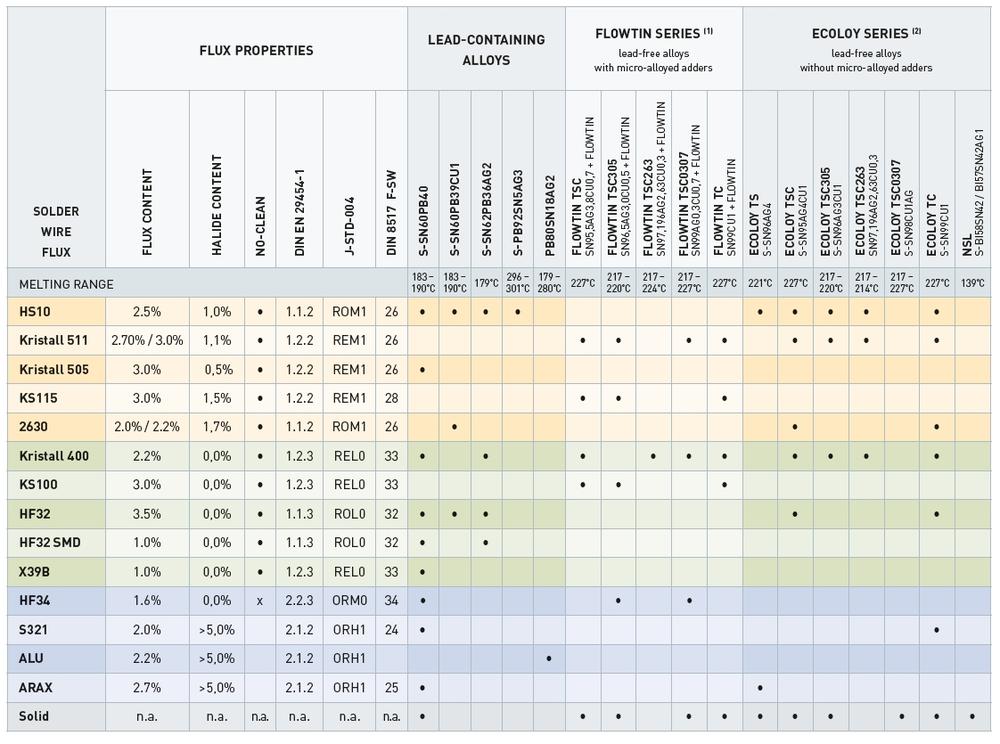

Za zmienku stojí fakt, že mnohé tavidlá obsahujú aj halogenidy, zvlášť typy určené na spájkovanie nie úplne čistých povrchov a pre spájkovanie hrubších spojov (napr. vývody motorov, alternátorov atď). Halogenidy majú značnú “čistiacu” a zmáčaciu schopnosť, ale vo vyšších koncentráciách vedia byť korozívne, preto obsah halogenidov je vždy ľahko identifikovateľný z klasifikácie daného tavidla.

Ako sa premietne informácia o tavidle do názvu spájky?

Prskajú všetky spájkovacie drôty rovnako?

Spájkovacia stanica

Prečo je často také ťažké dobre prehriať spoj, keď na displeji svieti 380 °C, čo je cca o 150 °C viac, než teplota tavenia bezolovnatej spájky?

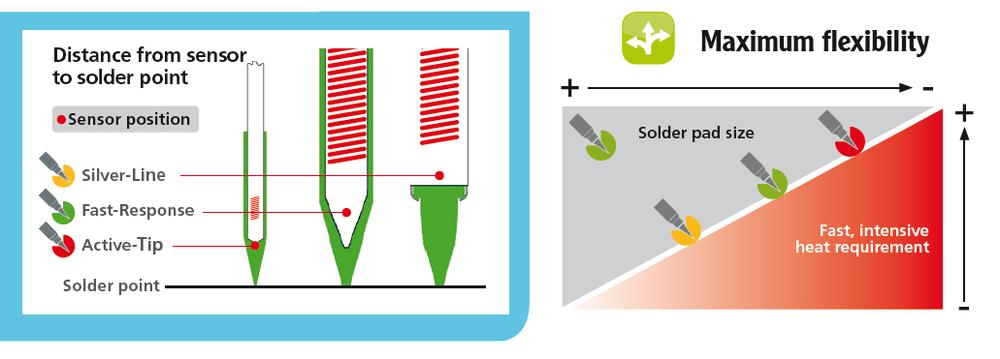

Prestup tepla z vyhrievacieho telesa na hrot veľmi neovplyvníme, pomôcť nám však môže vhodný výber spájkovacej stanice a rúčky. Každý seriózny výrobca, ako napríklad u nás overený Weller, ponúka porovnanie svojich modelov a tabuľku vhodnosti podľa veľkosti spojov.

Čo však vieme ovplyvniť, je výber vhodného hrotu. V zásade má byť hrot zhruba taký veľký, ako je spájkovaný spoj. Inými slovami, má byť čo najväčší, aký vieme použiť na daný spoj. Čím lepší bude prevod tepla z vyhrievacieho telesa na hrot, tým nižšiu teplotu môžeme použiť. A to je veľká výhoda, ako si ukážeme nižšie… Z fyzikálneho hľadiska má najlepšie teplovodivé vlastnosti krátky a hrubý hrot. Samotný koniec môže byť samozrejme pomerne tenký, takže je bez problémov použiteľný napr. na 0603 alebo 0402 SMD súčiastky.

To je azda najdôležitejšie pravidlo pri výbere spájkovacieho hrotu. Prax ukazuje, že obyčajne najlepšou voľbou je krátky kónicky hrot s relatívne tenkou plochou špičkou (chisel shaped). Príkladom takého hrotu je napríklad typ LT A.

Prečo je výhodné „nevypekať” hrot?

Prečo potrebujeme čistiť spájkovacie hroty?

Musíme teda hrot očistiť. Najprv len jemne, najlepšie suchou cestou v mosadznej vlne, ktorá je obyčajne súčasťou držiakov spájkovacích rúčok. Prípadne len vo veľmi jemne navlhčenej hubke.

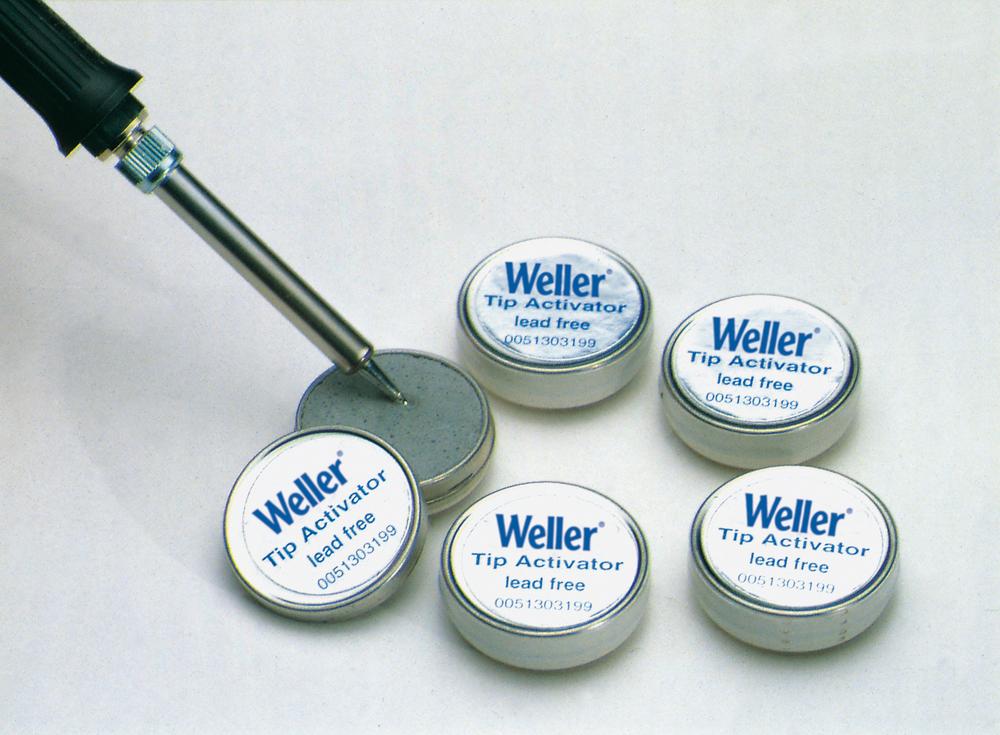

Ak to nestačí, veľkým pomocníkom sú tzv. regenerátory hrotov, napr. Weller tip activator, ktoré hrot očistia a zároveň pocínujú v jednom kroku.

Aj tie však fungujú len do určitého stupňa znečistenia. Ak je hrot veľmi znečistený, pomôže len jemné a opatrné mechanické očistenie (existujú aj špeciálne jemné kefy a brúsne kamienky, napr. Weller sada WDC 2 ).

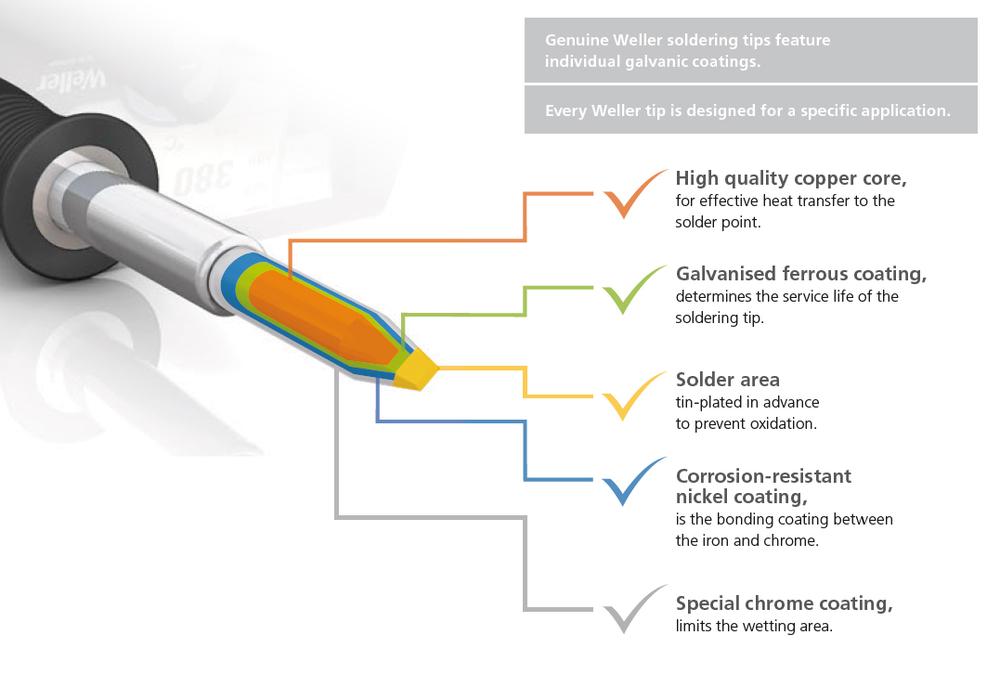

Jadrom hrotu je obyčajne meď a na nej vrstva železa a potom niklu. Ak zistíme narušenie povrchovej vrstvy, alebo snáď až miniatúrnu vyhĺbeninu v hrote, nepomôže mu už nič a je nutné ho vymeniť.

Na tomto mieste stojí za zmienku, že hrúbka vrstvy niklu a konštrukcia hrotu nie sú u všetkých výrobcov zďaleka rovnaké a v drvivej väčšine prípadov majú najdlhšiu životnosť originálne hroty od výrobcu.

Môžeme zabrániť oxidácii hrotu?

Ako dlho je potrebné nahrievať spoj na doske?

Ak treba nahrievať spoj výrazne dlhšie, obyčajne je na príčine nízka nastavená teplota, alebo ešte pravdepodobnejšie nevhodný hrot/ výkon pre daný spoj.

Čo v prípade, keď ani s krátkym a hrubým hrotom nedokážeme spoj dostatočne prehriať?

Je tu však ešte jedna známa pomôcka – spodný podohrev. Vďaka vyhrievacej platničke môžeme celú DPS vyhriať na určitú, pre súčiastky bezpečnú, teplotu a následne výrazne klesá potreba výkonu spájkovacej rúčky.

Ak vyhrejeme dosku len na úplne bezpečných 100-120 °C zistíme, že zrazu dokážeme bez problémov zaspájkovať aj zemné spoje s veľkou plochou medi v okolí.

Spodný podohrev navyše zmenšuje teplotný šok súčiastok, takže je to veľmi vhodný doplnok pre ručné spájkovanie.

Môžeme urobiť ešte niečo pre životnosť hrotov a spájkovačky?

Áno. Ak to spájkovačka umožňuje, odporúčame využívať akýkoľvek úsporný režim (režim zníženia teploty) počas doby, keď práve nespájkujeme.

Keď napr. znížime teplotu hrotu počas prestávky na 150 °C, prakticky tým eliminujeme tvorbu oxidov počas nečinnosti spájky, a zároveň si udržíme dostatočne vysokú teplotu na to, že nábeh na pracovných cca 350 °C bude citeľne rýchlejší, než keby sme začínali od izbovej teploty.Niektoré spájkovačky používajú na prechod do úsporného režimu monitorovanie výkonu, niektoré majú stojan s mikrospínačom (alebo sa dá takýto stojan dokúpiť, napr. WDH10T) a najmodernejšie obsahujú pohybový senzor v samotnej rúčke (napr. celá séria rúčiek WX a rúčka WTP90 od Welleru).

Na záver môžeme zhrnúť, že ak pri spájkovaní dodržíme nasledujúce základné pravidlá, tak sme na dobrej ceste dosiahnuť spoľahlivé spájkované spoje:

- vybrať si vhodnú spájku, čo do metalického zloženia, aj čo do obsahu a typu tavidla – spájkovať len čisté a nezoxidované povrchy/vývody

- ak spájkovaný povrch nie je ideálny, je možné použiť agresívnejšie tavidlo, pričom ale s veľkou pravdepodobnosťou bude treba zbytky opláchnuť z DPS

- použiť kvalitnú spájkovaciu stanicu so spoľahlivým meraním teploty a dobrým prenosom tepla z vyhrievacieho telesa na hrot

- použiť čo najväčší a najkratší hrot aký daný typ spojov umožňuje

- v mnohých prípadoch je vyhrievacia platnička (spodný podohrev) zázračnou pomôckou pre spájkovanie problematických spojov náročných na teplo

- originálne hroty výrobcu sú v drvivej väčšine prípadov lepšie a vo výsledku aj ekonomickejšie vďaka ich dlhšej životnosti

- nepoužívať prehnane vysoké spájkovacie teploty na kompenzáciu nie ideálnej voľby hrotu

- udržiavať hrot čistý a stále pocínovaný

Veríme, že naše postrehy vám pomôžu spájkovať ešte lepšie než doteraz. Ak máte aj ďalšie otázky, ktoré sme v článku nespomínali, radi vám poradíme na info@soselectronic.com alebo zaškolíme aj priamo u vás ako v prípade týchto našich zákazníkov.

„Školením sme získali reálny prehľad informácií ako sú previazané jednotlivé činnosti ručného cínovania. Názorné ukážky – čo spôsobuje príliš vysoká teplota, čo príliš nízka teplota spájky počas cínovania boli dobrými ukážkami pre našich zamestnancov a to aj napriek naším dlhodobým skúsenostiam v oblasti cínovania. Poskytli ste nám iný uhol pohľadu na cínovanie a preto dúfame vďaka tomuto školeniu aj v zlepšenie nášho procesu.“ Qess s.r.o.

„Operátori boli s formou aj obsahom školenia spokojní. Vďaka školeniu sa nám podarilo skalibrovať všetkých zamestnancov v oblasti „know how“ spájkovania, obsluhy a údržby spájkovacích staníc. V našich prehľadoch sme zaznamenali pokles scrapu v dôsledku studených spojov a skratov. Od vašej návštevy sme prijali veľa nových zamestnancov a zvažujeme, že by sme nadviazali na toto školenie, aby sme opäť mali celý tím na jednom štandarde.“ GE Energy Slovakia s.r.o.